随着汽车制造业对焊接精度和速度等指标提出的要求越来越高,用户个性化需求的日益加强,为了满足多车型、多批次的市场需求,提高车身生产的柔性和弹性,工业机器人在车身焊接中得到了广泛的应用。

数据统计显示,在我国点焊机器人约占焊接机器人总数的46%,主要应用在汽车、农机、摩托车等行业。汽车车身的结构和工艺在很大程度上决定了乘车的安全系数。车身本体是由点焊、弧焊、激光焊、钎焊、铆接、机械连接以及胶接等工艺连接而成的复杂薄板结构件。

通常,一辆汽车的车身要焊接4000~6000个焊点,由于车身所涉及的零件多、工艺复杂,对焊接工艺、装焊夹具及质量控制都有较高要求,因此只有以机器人为核心组成柔性焊装生产线,才能完成大批量的生产和适应未来新产品开发与多品种生产的发展要求。

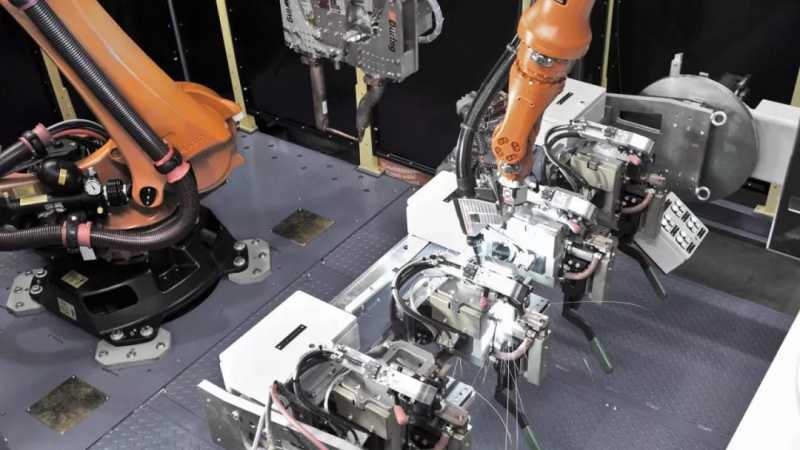

针对汽车制造业的点焊工艺要求,51ROBOT为客户带来了车身制造的实力派—KUKA KR 210 R2700 extra。KR 210 R2700 extra灵活高效且操作简单,可以低成本实现高精度点焊作业。

关键参数

负载能力:210kg

臂的附加载重:50kg

*大作用范围:2696mm

轴数:6轴

位置重复精度:±0.06mm

动作灵活 高效作业

KR 210 R2700 extra的高轴速和可无限转动的第六轴可以确保节拍时间极短,因此两个焊缝之间非生产性运动的时间将会缩减至*短。KR 210 R2700 extra 的机械系统十分稳定,在同负载范围内,KR 210 R2700 extra拥有出色的重复精度,可确保**地移向焊缝始端且不会超过目标位置。

KR 210 R2700 extra在设计上采用用了先进的**科技,它的齿轮箱具有该等级的*高转矩,因此可以持续运行很多小时,生产效率极高。同时,KR 210 R2700 extra可以实现多个机器人在同一个工件上作业,进一步显著提高生产率,为企业带来更大的经济效益。

KR 210 R2700 extra在使用时所配备的KUKA smartPADs,由可直观操作的高分辨率触摸屏界面结合 KUKA.ArcTech 软件,可以用来快速创建焊接程序,确保机器人运行可靠。KR 210 R2700 extra机械系统具有齿轮箱保养周期长和机器人电缆组件免保养等优点,再配上高能效的 KR C4 控制系统,可确保运行成本大幅度降低。在使用上,简单明了的焊接指令为程序员提供有力支持,机型设计降低了维护保养的需求,为企业节约了人员培训和维护保养的成本。

联系我们

联系我们